在繁忙的车间里,机器轰鸣,工人忙碌。看似井然有序的生产流程中,其实隐藏着大量的浪费和效率瓶颈。车间精益化管理,作为提升生产效率、降低成本、增强市场竞争力的有效手段,正成为越来越多企业的战略选择。

一、精益化管理:车间管理的革命

精益化管理,起源于日本丰田生产方式,其核心理念在于通过持续消除浪费(如过度生产、库存积压、等待时间、不必要的运输、过度加工、缺陷等),实现生产流程的优化和效率的最大化。它不仅仅是一种技术层面的改进,更是一种管理哲学的转变,强调以客户为中心,追求价值的最大化。

二、精益化管理的核心实践

1.价值流分析:就像医生为病人做全面检查一样,我们需要对整个生产流程进行价值流分析,识别出哪些环节是增值的,哪些是非增值的。只有明确了这些,我们才能精准地找到流程中的瓶颈和问题,为后续的优化提供依据。

2.5S管理:一种源自日本的生产现场管理方法,其五个核心步骤——整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)——确实如同一场深入细致的车间“大扫除”,但远不止于此,它们共同构成了一个系统性、持续性的工作环境改善过程。

· 整理(Seiri):为腾出空间,防止误用,塑造清爽的工作环境,区分必需品与非必需品,将工作场所中不需要的东西清除掉。要求彻底检查工作场所的每一项物品,决定其是否需要,并坚决处理掉那些不再需要的物品。

· 整顿(Seiton):为提高工作效率,减少寻找时间,实现“零寻找”,将必需品按照规定的位置和方法摆放整齐,确保能够快速找到并取用。要求对必需品进行分类、标识,并合理规划存储位置,使所有物品都能一目了然、触手可及。

· 清扫(Seiso):为减少污染,提高设备寿命,保障产品品质。清除工作场所内的垃圾、灰尘和污垢,保持设备、工具的清洁。要求制定清扫计划和标准,定期进行大扫除,同时建立点检制度,及时发现并解决污染源。

· 清洁(Seiketsu):为维持工作场所的整洁状态,实现标准化作业。将整理、整顿、清扫的成果制度化、规范化,形成长期保持的机制。要求制定详细的清洁标准和检查表,通过定期审核和评估,确保5S活动的持续有效实施。

· 素养(Shitsuke):为提升员工自我管理能力,营造积极向上的企业文化。培养员工遵守规则、讲究细节、注重效率的良好工作习惯和态度。要求通过教育培训、激励机制、团队活动等手段,不断提高员工的5S意识和执行力,使其将5S管理内化为日常行为的一部分。

3.持续改进(Kaizen):在精益制造中,持续改进是永恒的主题。我们鼓励员工积极提出改进建议,哪怕是很小的改变,也可能带来意想不到的效果。就像是一点点水滴,最终能汇聚成大海,我们的生产流程也会在一次次的改进中变得更加高效。

4.准时化生产(JIT):在这个瞬息万变的市场中,准时化生产就像是一台精准的时钟,确保生产活动严格按照客户需求进行。它追求零库存,减少等待时间和资源浪费,让企业的生产更加灵活和高效。

5.全面质量管理(TQM):质量是企业的生命线。在精益制造中,我们强调全员参与质量管理,从源头控制质量,确保每一个产品都能达到客户的期望。只有这样,我们才能赢得客户的信任和忠诚。

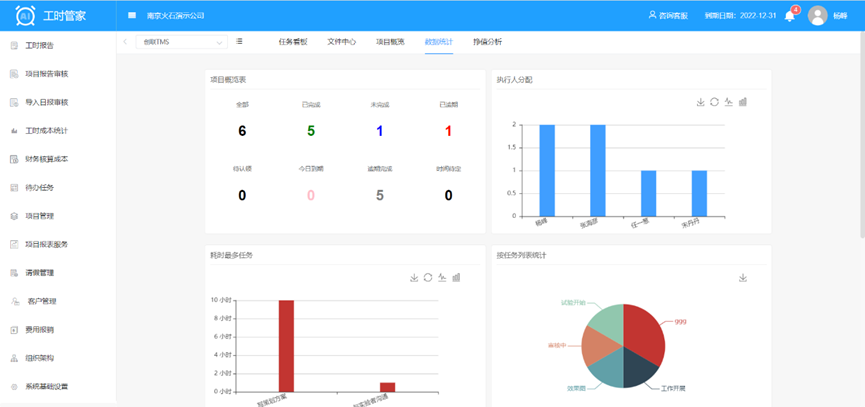

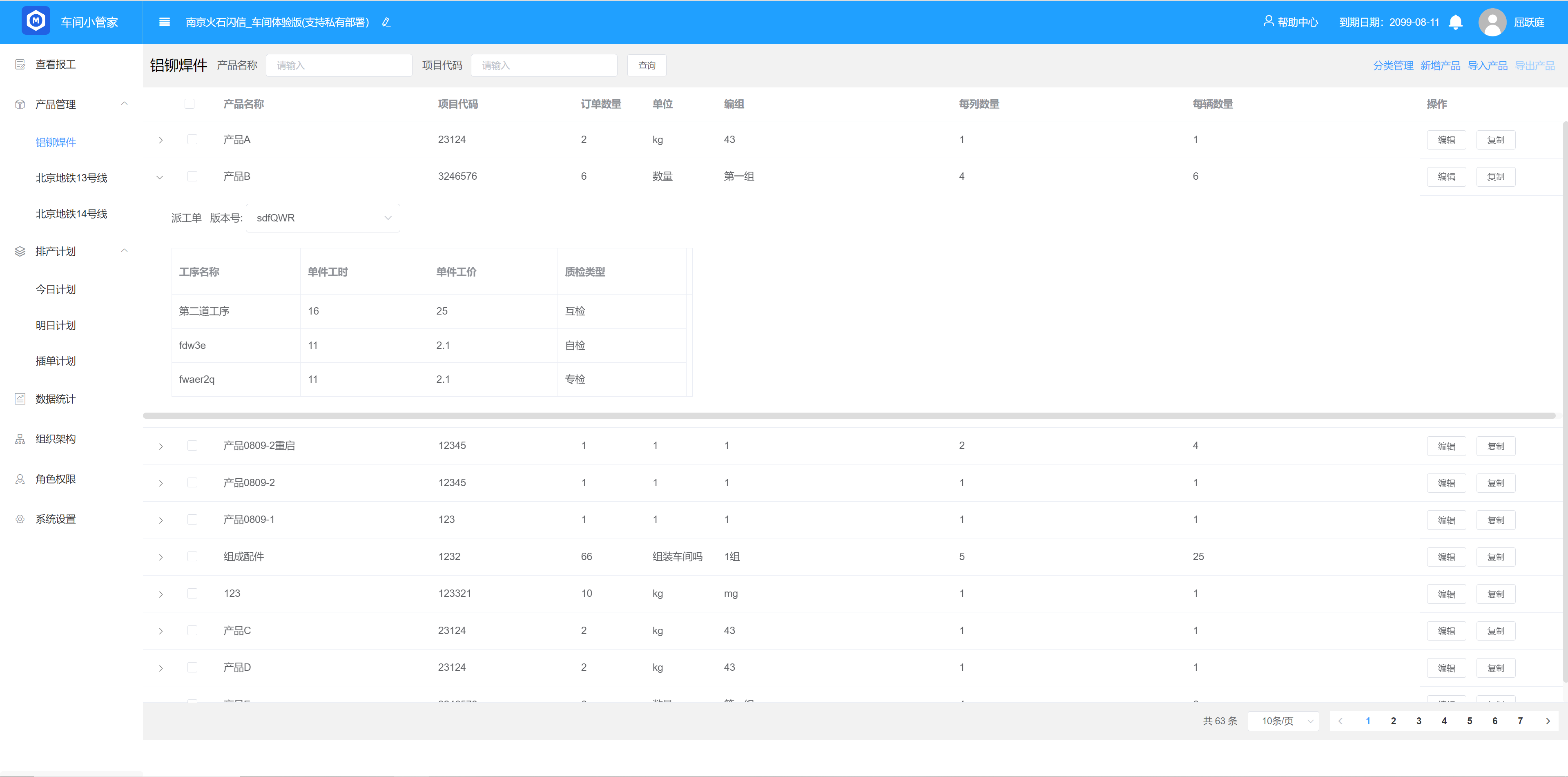

三、“车间管家”:精益制造的智慧引擎 http://www.ttkuaiban.com/workshop.html

在这场精益制造的变革中,“车间管家”以其强大的功能和智能化的管理手段,成为了企业实现精益化管理目标的重要工具。作为一款专为制造业设计的智能管理系统,“车间管家”通过以下方式助力企业:

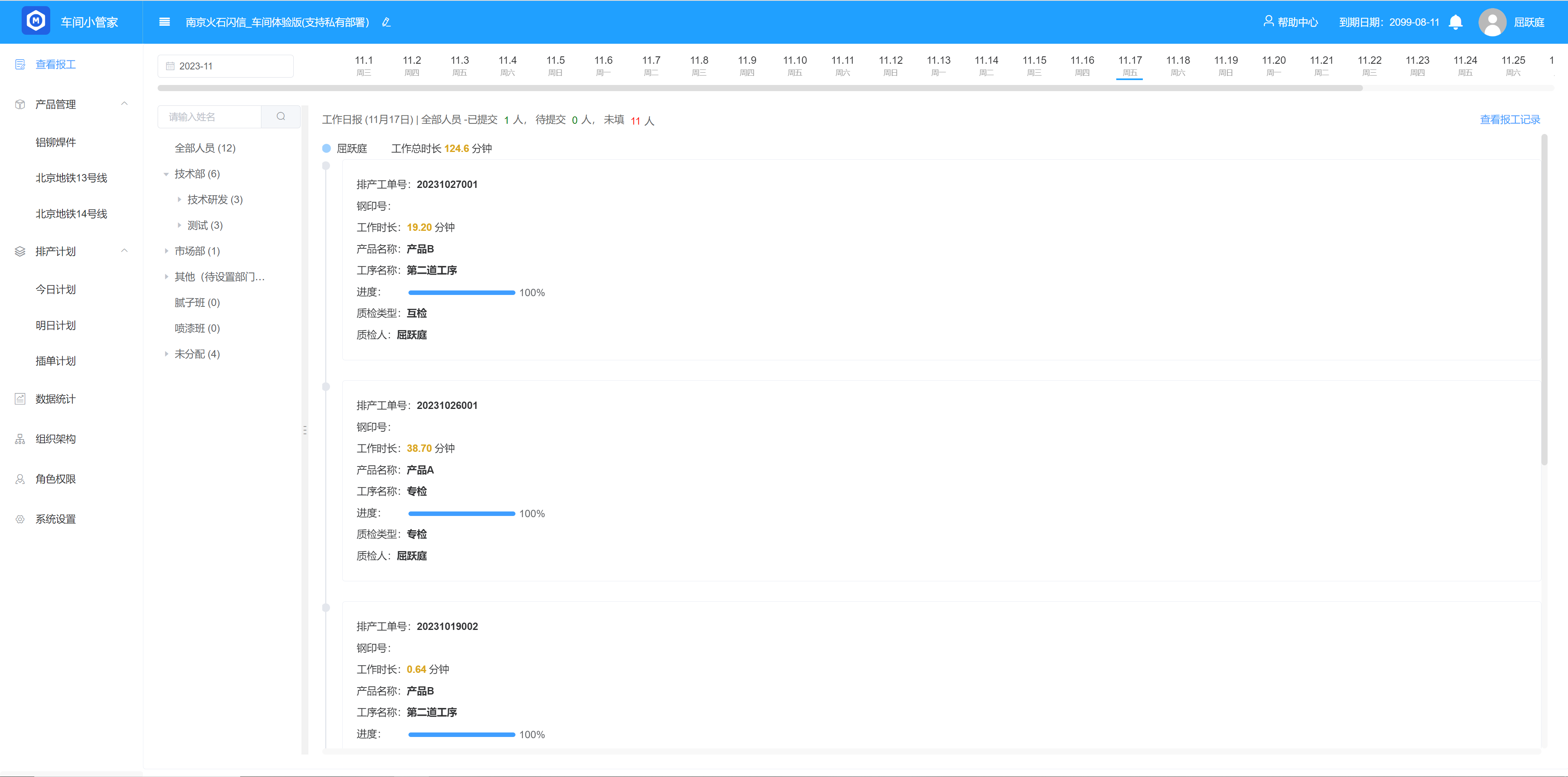

- 实时监控与数据分析:实时采集生产数据,为管理层提供精准决策支持,快速识别并解决生产瓶颈。

- 智能排产与优化:基于先进算法,自动优化生产排程,实现资源的最优配置,提升生产效率。

- 质量追溯与持续改进:支持全链条质量追溯,一旦发现质量问题,能迅速定位并采取措施,同时鼓励员工提出改进建议,形成持续改进的闭环。

- 可视化管理与培训:提供直观的图形化界面,使生产状况一目了然,同时提供在线学习资源,提升员工精益化管理知识和操作技能。

四、携手“车间管家”,共创精益制造新纪元

随着制造业的智能化转型,车间精益化管理已成为企业提升竞争力的关键。而“车间管家”作为精益制造的智慧引擎,正引领着这场变革。选择“车间管家”,意味着选择了更高效、更智能的生产管理方式,为企业的未来发展注入了无限活力。让我们携手“车间管家”,共同开启精益制造的新纪元,共创制造业的美好未来。